PICマイコン・ターゲットボード製作の準備

基板を必要な大きさに切る場合には、Pカッター(アクリル・カッター)などで何回か両面にキズを付け、一気に折り割るようにすると簡単に切断できます。図1に示す写真は、基板を切断後に撮ったもので、カッターで切断しているかのように見えますが、実際には表面にキズを付ける程度のものでよいのです。キズに沿って折るようにすると、簡単に割れてくれます。

PICマイコン・ターゲットボード製作の準備

![]() 基板の切断

基板の切断

基板を必要な大きさに切る場合には、Pカッター(アクリル・カッター)などで何回か両面にキズを付け、一気に折り割るようにすると簡単に切断できます。図1に示す写真は、基板を切断後に撮ったもので、カッターで切断しているかのように見えますが、実際には表面にキズを付ける程度のものでよいのです。キズに沿って折るようにすると、簡単に割れてくれます。

|

| 図1.Pカッターによる基板の切断 |

![]() 感光スプレーによる感光基板の製作

感光スプレーによる感光基板の製作

一般的には市販の感光基板を購入する方が手間がかかりませんが、私はジャンクなどで安い生基板を見つけ確保しておきましたので、感光剤を使って感光基板そのものを作りました。感光剤の入手ですが、秋葉原では図2に示すスプレー式の感光剤が売られています。手を汚さずに、簡単に感光剤の塗りつけができます。「OMUNI」というマイナーなメーカー製品のようです。秋葉原ラジオデパートの地下1階など寄ったときにでも探してみてください。また、秋葉原駅近くの「山崎電機商会」というケースなどの素材を売っていたお店に「富士薬品工業」というメーカーの「フジポジティブフォトレジスト」というポジ感光剤が売られていましたが、残念ながら今は別の店舗に変わってしまいました。この感光剤は200g程度の小さなポリ容器に液状のフォトレジストが入っており、筆などで感光液を塗りつけるタイプです。いずれの感光剤でも1本もあれば、普通のアマチュアなら数年間は間にあってしまいます。

感光剤を塗布するときや、感光基板を切断するときには暗い部屋で行わないと良くないと言われますが、白熱電球で照らした光では感光されませんので、電球の光が基板に直接当たったとしてもほとんど問題はありません。ただし、蛍光灯スタンドしかない場合には、部屋の隅で点灯させておき、直接光が当たらないようにしてください。感光剤は蛍光灯の紫外線によって反応してしまいます。感光剤を塗布した基板は、暗い場所において自然乾燥させてた後、ドライヤーで数分間ほど熱風を当てて定着させます(ベーキングという)。製作した感光基板は、温度の高くならない暗い場所に空き箱などに入れて保管しておきます。基板を重ねるときはキズ付かないように間にティッシュペーパーなどを挟んでおくと良いでしょう。保存方法にもよりますが、室温で一年間放置した基板でも問題なく使えました。

|

| 図2.基板感光用スプレー |

![]() パターン原版の製作

パターン原版の製作

初心者が初めて基板を作るとなると、マジックペン(レジストペン)などを使って基板上に直接パターンを描く「じか書き法」からやってしまいがちです。私も電子工作を始めた頃は、この方法を使って何度も失敗しています。簡単なように見えて実は難しいのです。パターンをきれいに書くことの技が必要で、塗りムラが少しでもあると虫食いパターンが発生してしまいます。

しかし、ここで紹介している「感光法」は難しそうに見えて実際にはそれほどではないのです。パソコンでちょっとしたペイントソフトを使ってパターンを書く要領でいいのです。また、製作記事中のパターンをコピーして使うことや、同じものを何枚も作る必要があるときなど絶対的に楽です。また、パターン原版を作る際には、透明なシートにレタリングを貼ったり、ロットリングで線を描き込んだりしても良いのですが、パソコンを使えば同じようなパターンは、カット&ペーストができるため、断然速くてしかもきれいに描けます。

|

|

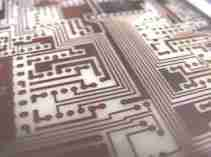

| 図3.OHPシートに印刷したパターン原版 | 図4.EPSONの専用OHPシート |

図3は、前ページで紹介したPICマイコン・ターゲットボードの配線パターンを透明なシート(OHPシート)に印刷した例です。ドローソフトは何も電子回路パターン専用のソフトでなくても描けます。私が書いたソフトですが、PC98時代からお世話になっているジャストシステム社の「花子」を使いましたが、汎用ソフトでも精度の良いパターンが作れます。

パターン原版に使う透明なシートですが、図4に示すEPSONの専用OHPシートを使いました。A4サイズ30枚入で¥4,320と普通用紙に比べたらとても高価ですが、インクジェットのプリンタでもにじまず、印刷ムラは少ないと思います。また用紙が透明であるため、パターンとの明暗度がはっきりしていることから、露光時間が少なくてもきれいに感光してくれるので扱いやすいと思います。電子工作本などの付録に、パターンの描かれたトレーシング・ペーパーを見かけますが、これは完全な透明の状態ではありません。いってみれば曇りガラスのようなものですから、透明なフィルムと比べて露光時間が長くなります。質の悪いトレーシング・ペーパーを使うと、パターンとの明暗度が付き難くメリハリが悪いため、パターンまで露光されてしまうケースが目立ちます。かといって短くすると焼き付かないといった失敗が発生します。やはりここは透明なOHPシートをお勧めします。

![]() 基板の露光(パターンの焼き付け)

基板の露光(パターンの焼き付け)

図5に示すように、露光には専用のPKクランプというものが、サンハヤトから出ていますので、それを使いました。感光基板とパターン原版をガラスに挟み込むようにするもので、パターンの焼き付けが簡単にできます。もしPKクランプがなくても、透明なガラス一枚で代用可能です。ただし、感光基板とパターン原版を密着させておかないと光がパターンに回り込んで、露光ムラが発生してしまいます。

|

|

| 図5.サンハヤトのPKクランプ | 図6.感光基板とパターン原版をPKクランプにセット |

PKクランプにセットしたら露光します。このとき光源に蛍光灯などを使うのではなく、直接日光を使ってみてください。これは露光用光源としては、その光の強さといい、光線の並行度といい理想的なのです。露光時間は冬と夏では違うのですが、40秒程度から1分半前後の間を15秒単位で変えてみると最適な時間が見つかるようです。

![]() 露光基板の現像

露光基板の現像

サンハヤトから図7に示すポジ感光基板用現像剤が売られています。その他に、現像用のスプレーも市販されておりますが、現像ムラになりやすいため初心者には現像剤の方をお勧めします。主成分は弱アルカリ性のメタ珪酸塩という白い粉末状のものが入っていますので、適量をぬるま湯で溶かして現像液を作ります。

現像剤は、200ml(10g)用と1000ml(50g)用があります。100×150の片面感光基板で200ml用が3〜4枚、1000ml用が15〜20枚の現像が目安となっています。ただし現像枚数は、パターン密度によって異なります。露光の際に光の当たった部分が溶けだしますので、パターン原版製作の段階でなるべく空白部分を少なくするように書いておくと現像剤が長持ちします。

|

| 図7.サンハヤトのポジ感光基板用現像剤 |

現像液の作り方ですが、ビーカーやプラスチックなどの容器を用意してください。200mlもしくは1000ml用に大きさを決めて下さい。アルミ製の容器はアルカリ性に弱いため使用することができません。やかん又はポットのお湯を、水で割って40℃(お風呂の湯)程度にします。これに現像剤を少しずつ入れ、割りばしなどでかき混ぜながら溶かしていきます。現像剤の粒が残っていると現像ムラになりますので、最後まで溶かしきってください。

現像の際には蛍光灯や日光が当たらない場所で行ってください。感光基板を作る際にも述べましたが、白熱電球では感光しませんので光が当たっても問題ありません。蛍光灯スタンドしかない場合には、部屋の隅で点灯させておき、直接光が当たらないようにしてください。

さて、現像をする手順ですが、現像液の入ったプラスチックの容器に、焼き付けた感光基板を入れて、液が動くように容器ごと揺するようにすると良いでしょう。入れて数十秒後、基板にパターンが浮き上がってくるのが分かります。現像時間の目安は、30℃で2分前後です。パターンが完全に浮き上がったことを確認後、ただちに取り出して十分に水洗いをします。両面基板では、裏面の現像も完全であるか十分に確認してください。パターンを見て、細かな不具合箇所があればマジックペン(レジストペン)やナイフで修正してください。

現像液は弱アルカリ性であまり強力ではありませんが、手や皮膚に付くとヌルヌルして皮膚の表面を溶かします。現像作業や後片づけの際に、手に直接液が着かないように、ゴム手袋などを着用すると良いでしょう。現像剤自体は毒物ではありませんが、弱アルカリ性ですので、20倍以上に水で薄めてから捨ててください。開封後は、湿気に注意してください。特に梅雨の季節では、粉がベトついてきて固まってしまい、なかなかお湯でも溶け難くなります。何回かに分けて使う場合には、ラップやポリ袋などに入れて湿気ないように注意して保存してください。

![]() 基板のエッチング

基板のエッチング

露光がすんだら次はエッチングです。サンハヤトから図8に示すように、エッチング液が売られています。主成分は塩化第二鉄です。エッチング液は、常温で行うより液温を30〜40℃に暖めておくと、化学反応が早くなり、きれいにムラなくエッチングができます。反対に温度が高すぎると反応が早くなりすぎて失敗の原因になります。夏の暑い時期でしたら、そのままの液温で十分です。寒い日にはエッチング液を容器ごとフタをあけずに50℃くらいのお湯の中にしばらく浸し、液を温めるなどしてください。金属製の容器は腐食しますから使用することができません。エッチング液の入ったプラスチックの容器に、現像済みの感光基板を入れて、液が動くように容器ごと揺するようにすると良いでしょう。入れて数十分後、銅箔部分が溶けてくるのが分かります。

|

|

| 図8.サンハヤトのエッチング液 | 図9.エッチング完了後の基板 |

図9は、エッチング完了後の基板の写真です。エッチング時間の目安は、パターンの面積や液温で違ってきますが、だいたい30分前後です。銅箔部のパターンが完全に溶けきったことを確認後、ただちに取り出して十分に水洗いをします。ただし、その廃液をそのまま下水に流すことはできません。エッチングにより銅が溶け込んだ液は、廃液規制対象になっています。そのまま流さずに、必ず同封の処理剤を混ぜてから付属の紙ロートで濾過してください。濾液は弱アルカリ性ですから、10倍くらいの水で薄めて下水に流してもかまいません。(方法の詳細はエッチング液に同封の説明書をお読みください。)エッチング液は腐りませんので、寿命がくるまで長い間使えますが、沈殿物が多くなり、液の表面に膜ができたり、なかなかエッチングが進まないようになってきたら、液の寿命と考え廃液処理をしてください。

![]() 基板の穴あけ

基板の穴あけ

基板のエッチングが終了すると、次はパーツ取り付け用の穴を基板にあける作業に入ります。通常のリード線の入る穴は0.8φのドリルの刃を使用します。ドリルは図10に示すように、サンハヤトから市販されているミニドリル(D−3)などが使いやすくて便利です。ドリルスタンドも市販されていますが、穴あけになれてくると図11に示すように、ドリルを直接手で持ってあけた方が、穴あけの効率はあがるようです。穴あけのコツは、いらなくなった週刊誌などを基板の下に敷き、ドリルの刃と基板を直角になるようにして穴をあけます。このとき、ドリルを傾けると簡単に刃が折れてしまうので、注意してください。

|

|

| 図10.サンハヤトのミニドリル(D−3) | 図11.ミニドリルによる穴あけ作業 |

![]() マスキング剤の塗布

マスキング剤の塗布

基板の表面についている感光剤や汚れをきれいに落とした後にサンハヤトから市販されているハンダマスキング剤を塗布します。一度に厚塗りをさけ、5〜6分乾かしてから2〜3回重ね塗りしていきます。一般的なやり方として基板の全面に吹きかけ、完全乾燥後にカッターの背中でハンダ付け部分だけを、かきおとせばきれいに仕上がります。

|

| 図12.ハンダマスキング剤 |

次のページは、PICマイコン制御用ターゲット・ボードの組立編です。

|

|

|

|